מהי אריזות SMD?

קָטָלוֹג

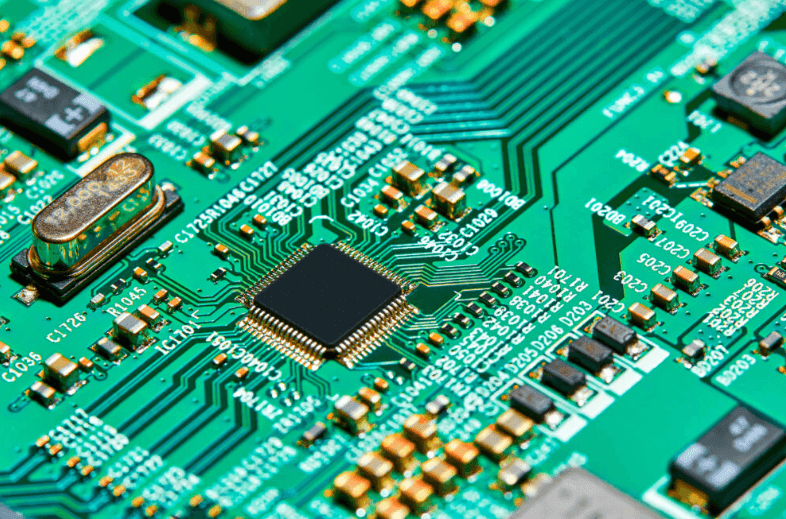

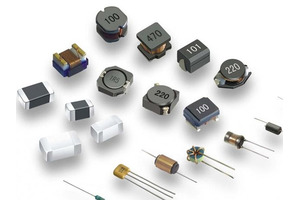

1. מבוא לאריזות SMD

|

SMD גודל החבילה |

אורך (מ"מ) |

רוֹחַב (מ"מ) |

גוֹבַה (מ"מ) |

|

0201 |

0.6 |

0.3 |

0.3 |

|

0402 |

1.0 |

0.5 |

0.35 |

|

0603 |

1.6 |

0.8 |

0.35 |

|

0805 |

2.0 |

1.25 |

0.45 |

|

1206 |

3.2 |

1.6 |

0.45 |

|

1210 |

3.2 |

2.5 |

0.45 |

|

1812 |

4.5 |

3.2 |

0.45 |

|

2010 |

5.0 |

2.5 |

0.45 |

|

2512 |

6.4 |

3.2 |

0.45 |

|

5050 |

5.0 |

5.0 |

0.8 |

|

5060 |

5.0 |

6.0 |

0.8 |

|

5630 |

5.6 |

3.0 |

0.8 |

|

5730 |

5.7 |

3.0 |

0.8 |

|

7030 |

7.0 |

3.0 |

0.8 |

|

7070 |

7.0 |

7.0 |

0.8 |

|

8050 |

8.0 |

5.0 |

0.8 |

|

8060 |

8.0 |

6.0 |

0.8 |

|

8850 |

8.0 |

5.0 |

0.8 |

|

3528 |

8.9 |

6.4 |

0.5 |

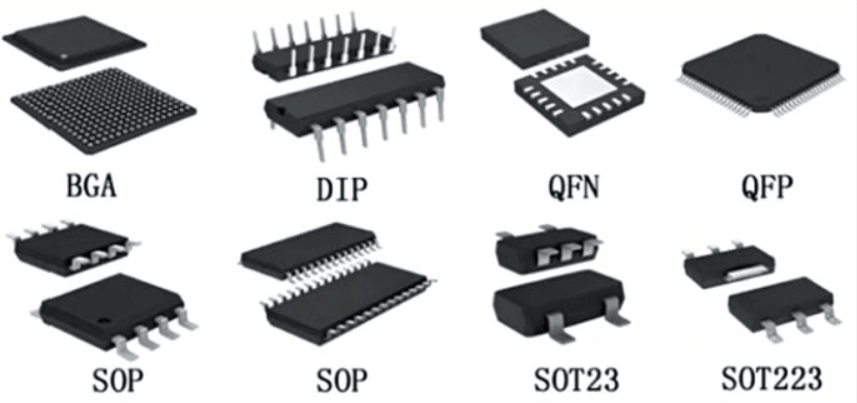

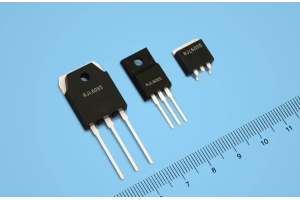

2. סוגי אריזות SMD ויישומים שלהם

|

שְׁבָב סוג האריזה |

ממדים ב- MM |

ממדים באינצ'ים |

|

01005 |

0.4x0.2 |

0.016x0.008 |

|

015015 |

0.38 x 0.38 |

0.014x0.014 |

|

0201 |

0.6x03 |

0.02x 0.01 |

|

0202 |

0.5x0.5 |

0.019 x0.019 |

|

02404 |

0.6 x1.0 |

0.02 x0.03 |

|

0303 |

0.8x0.8 |

0.03x0.03 |

|

0402 |

1.0x0.5 |

0.04x0.02 |

|

0603 |

1.5 x 0.8 |

0.06 x 0.03 |

|

0805 |

2.0x1.3 |

0.08x0.05 |

|

1008 |

2.5x2.0 |

0.10x0.08 |

|

1777 |

2.8x2.8 |

0.11 x 0.11 |

|

1206 |

3.0 x1.5 |

0.12 x0.06 |

|

1210 |

3.2x2.5 |

0.125 x0.10 |

|

1806 |

4.5x1.6 |

0.18x0.06 |

|

1808 |

4.5x2.0 |

0.18 x0.07 |

|

1812 |

4.6x3.0 |

0.18 x 0.125 |

|

1825 |

4.5x6.4 |

0.18 x0.25 |

|

2010 |

5.0x2.5 |

0.20x0.10 |

|

2512 |

6.3x3.2 |

0.25 x0.125 |

|

2725 |

6.9 x 6.3 |

0.27 x0.25 |

|

2920 |

7.4x5.1 |

0.29 x0.20 |

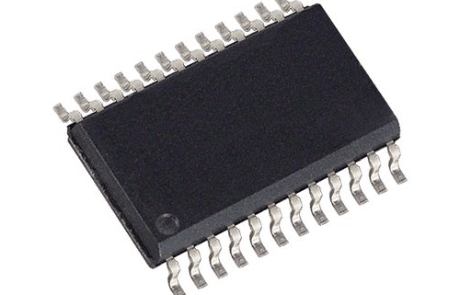

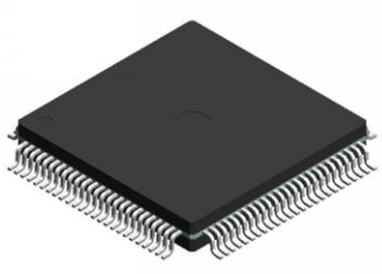

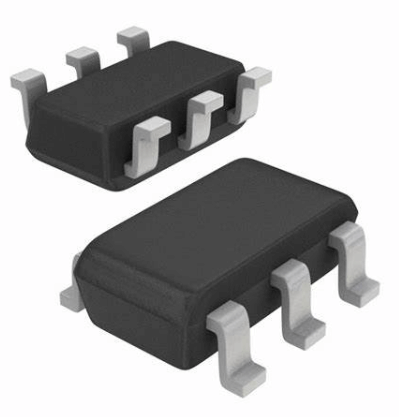

3. סוגים של אריזות מעגלים משולבות SMD

|

סוג האריזה |

נכסים |

יישום |

|

SOIC |

1. קטן מתאר מעגל משולב 2. הרכבה על פני השטח שווה ערך לטבילה הקלאסית דרך החור (חבילה בקו כפול) |

1. חבילה סטנדרטית עבור Logic Lc |

|

TSSOP |

1. דק מכווץ חבילת מתאר קטנה 2. מלבני הר השטח 3. פלסטיק חבילת מעגל משולבת (LC) 4. שחף מוביל |

1. אנלוגי מגברים, 2. בקרים ונהגים 3. מכשירי לוגיקה 4. זיכרון מכשירים 5. RF/אלחוטי 6. כונני דיסק |

|

QFP |

1. קוואד חבילה שטוחה. 2. הכי קל אפשרות לרכיבים בעלי ספירת סיכה גבוהה 3. קל לבדוק על ידי AOL 4. מורכב עם הלחמת מחדש סטנדרטית |

1. בקרי מיקרו 2. רב ערוצים Codecs

|

|

QFN |

1. קוואד שטוח ללא עופרת 2. חשמל אנשי קשר לא יוצאים מהרכיב 3. קטן יותר מאשר QFP 4. דורשים תשומת לב נוספת בהרכבת PCB |

1. בקרי מיקרו. 2. רב ערוצים Codecs |

|

PLCC |

1. מערך רשת כדור 2. הכי מורכב 3. סיכה גבוהה ספירת רכיב 4. חשמל הרכיבים הם מתחת לסיליקון LC 5. דורש הלחמה מחדש להרכבת PCB |

1. מכלול PCB של אב -טיפוס

|

|

BCA |

1. מנשא שבבים מוביל מפלסטיק 2. אפשר רכיבים שיש לרכוש ישירות על ה- PCB |

1. מהירות גבוהה מיקרו - מעבד 2. מערך שער תכנות שדה (FPGA) |

|

פּוֹפּ |

1. חבילה טכנולוגיית חבילה 2. מוערם בראש אחרים |

1. משמש למכשירי זיכרון ומעבדי מיקרו 2. מהירות גבוהה עיצוב, עיצוב HDL |

4. גדלי אריזת נגד SMD

5. מאפייני מכשירי הרכבה על פני השטח (SMD)

|

חבילות |

מידות (מ"מ) |

יישומים |

רְכִיב סוּג |

מספר של סיכות |

|

SMA |

3.56 x2.92 |

Rf ומכשירי מיקרוגל |

דיודה |

2 |

|

D0-214 |

5.30x6.10 |

כּוֹחַ דיודות תיקון |

דיודה |

2 |

|

DO-213AA |

4.57 x3.94 |

קָטָן טרנזיסטורים ודיודות איתות |

דיודה |

2 |

|

SMC |

5.94x5.41 |

מְשׁוּלָב מעגלים, נגדים וקבלים כוח MOSFETs ורגולטורים מתח |

דיודה |

2 |

|

TO-277 |

3.85 x3.85 |

כּוֹחַ MOSFETs ורגולטורים מתח |

MOSFET |

3 |

|

MBS |

2.60 x1.90 |

מעבר דיודות ומעגלים משולבים בצפיפות גבוהה |

דיודה |

2 |

|

S0D-123 |

2.60 x1.90 |

קָטָן דיודות ואותות טרנזיסטורים |

דיודה |

2 |

|

0603 |

1.6x0.8 |

צרכן, ציוד רכב ותעשייה |

נגדים, קבלים ומשרנים |

2 |

|

0805 |

2.0 x1.25 |

צרכן, ציוד רכב ותעשייה |

נגדים, קבלים ומשרנים |

2 |

|

1206 |

3.2 x1.6 |

צרכן, ציוד רכב ותעשייה |

נגדים, קבלים ומשרנים |

2 |

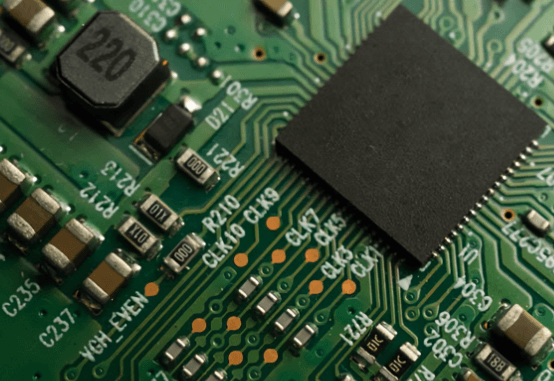

6. הקשר בין SMD ל- SMT בייצור אלקטרוני

7. מסקנה

שאלות נפוצות [שאלות נפוצות]

1. מהי חבילת SMD?

2. מדוע משתמשים ב- SMD?

3. מה ההבדל בין SMD ל- SMT?

4. מהם סוגי חבילות ה- SMD IC?

5. האם רכיבי SMD זולים יותר?

עלינו

ALLELCO LIMITED

קרא עוד

חקירה מהירה

אנא שלח בירור, נגיב מייד.

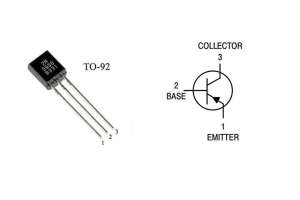

2N3906 טרנזיסטור מקיף תצורות סיכת מדריך, תרחישי יישומים ושווים, וכיצד לבדוק

ב- 2024/04/13

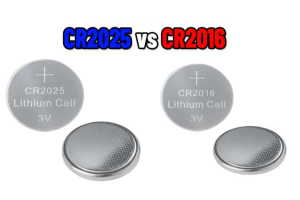

CR2025 לעומת CR2016: איזה מהם יכול להיות הבחירה הראשונה שלך?

ב- 2024/04/11

פוסטים פופולריים

-

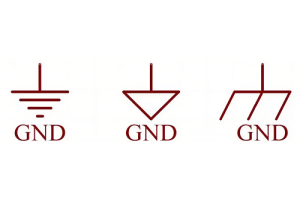

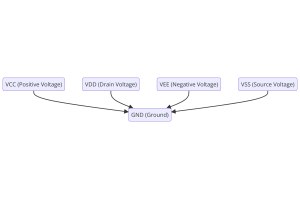

מה זה GND במעגל?

ב- 1970/01/1 3272

-

מדריך מחברים RJ-45: RJ-45 קודי צבע מחבר, תוכניות חיווט, יישומי R-J45, גיליון נתונים RJ-45

ב- 1970/01/1 2815

-

הבנת מתחי אספקת חשמל ב- Electronics VCC, VDD, VEE, VSS ו- GND

ב- 0400/11/20 2642

-

סוגי מחברי סיבים: SC לעומת LC ו- LC לעומת MTP

ב- 1970/01/1 2265

-

השוואה בין DB9 ל- RS232

ב- 1970/01/1 1882

-

מהי סוללת LR44?

חשמל, אותו כוח בכל מקום, מחלחל בשקט כל היבט בחיי היומיום שלנו, מגאדג'טים טריוויאליים ועד ציוד רפואי מסכן חיים, הוא ממלא תפקיד שקט.עם זאת, באמת לתפוס את האנרגיה הזו, במיוחד כיצד לאחסן ולהפוך אותה ביעילות, זו לא משימה קלה.זה ע...ב- 1970/01/1 1846

-

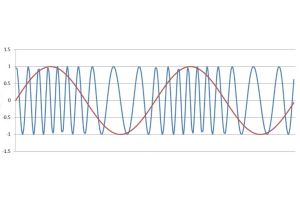

הבנת היסודות: התנגדות השראות, וציון

בריקוד המורכב של הנדסת חשמל, שלישיית אלמנטים בסיסיים עולה במרכז הבמה: השראות, התנגדות וקיבול.כל אחת מהן נושאת תכונות ייחודיות המכתיבות את המקצבים הדינמיים של מעגלים אלקטרוניים.כאן אנו יוצאים למסע לפענוח המורכבות של רכי...ב- 1970/01/1 1808

-

מה זה RF ולמה אנו משתמשים בזה?

טכנולוגיית תדר רדיו (RF) היא חלק מרכזי בתקשורת אלחוטית מודרנית, המאפשרת העברת נתונים למרחקים ארוכים ללא חיבורים פיזיים.מאמר זה מתעמק ביסודות ה- RF, ומסביר כיצד קרינה אלקטרומגנטית (EMR) מאפשרת תקשורת RF.נחקור את עקרונות ה- EMR, את...ב- 1970/01/1 1801

-

מדריך מקיף של CR2430 סוללה: מפרט, יישומים והשוואה לסוללות CR2032

מהי סוללת CR2430?היתרונות של סוללות CR2430נוֹרמָהיישומי סוללה CR2430CR2430 שווה ערךCR2430 לעומת CR2032גודל CR2430 סוללהמה לחפש בעת קניית CR2430 ושוויוןגיליון נתונים PDFשאלות נפוצות סוללות הן לבם של מכשירים אלקטרוניים קטנים.בין הסוגים הרבים הק...ב- 1970/01/1 1799

-

מדריך מקיף ל- HFE בטרנזיסטורים

טרנזיסטורים הם רכיבים מכריעים במכשירים אלקטרוניים מודרניים, המאפשרים הגברה ובקרה של אות.מאמר זה מתעמק בידע סביב HFE, כולל כיצד לבחור ערך HFE של טרנזיסטור, כיצד למצוא HFE ורווח של סוגים שונים של טרנזיסטורים.באמצעות חקירתנו ב- ...ב- 5600/11/20 1782