הנחיות לשימוש בהלחמה עופרת ונטולת עופרת

בנוף המורכב של ייצור אלקטרוניקה מודרנית, הבחירה בטכנולוגיית ריתוך והלחמה אינה רק טכניות.זו החלטה שמשפיעה עמוקות על ביצועי המוצר, האמינות והיכולת ההסתגלות הסביבתית.מרכזי בכך הוא הלחמה - מדיום הליבה שממזג רכיבים אלקטרוניים ללוחות מעגלים.המאפיינים הפיזיים, ההרכב הכימי והתאימות הסביבתית של הלחמה ממלאים תפקיד מכריע בקביעת חייו ושירותי השירות של מכשירים אלקטרוניים.

במאמר זה, מתעמק בניואנסים של לוחות לוח מעגלים, מדגיש את הניגודים ואת ההשלכות המעשיות של גרסאות עופרת ונטולות עופרת.נסע מהניתוח המיקרוסקופי של הרכב הלחמה להיבטים הרחבים יותר של תהליכי ייצור והשפעות סביבתיות, ונצייר תמונה מקיפה של התפתחות טכנולוגיית הלחמה ומגמות עתידיות.

1. הרעיון של הלחמת לוח המעגלים

2. סוגי הלחמת לוח המעגלים והיישומים שלהם

3. אפשרויות הלחמה של לוח מעגלים: הלחמת עופרת לעומת הלחמה ללא עופרת

4. ניתוח השוואתי מעמיק של לוחות עופרת ונטולי עופרת

5. בחירת הלחמה הכוללת בריאות וסביבה של האדם

6. יישום מעשי: הלחמת עופרת לעומת הלחמה ללא עופרת

7. ההשפעה של הלחמה עופרת וללא עופרת על סוגים שונים של הלחמה

8. אמצעי בטיחות

9. מסקנה

1. הרעיון של הלחמת לוח המעגלים

הלחמה אינה סגסוגת מתכת בלבד.זהו מדיום קריטי בייצור אלקטרוני, קושר רכיבים ללוחות.בדרך כלל הכוללים פח, עופרת, נחושת, כסף ואלמנטים אחרים ביחס ספציפי, נקודות ההיתוך הנמוכות של הלחמה מקלות על התכה קלה והפחתת התפשטות מחדש, מה שמבטיח מוליכות חשמלית טובה ויציבות מכנית.

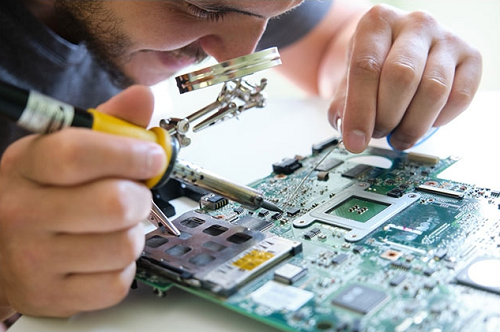

בייצור מעגלים מודפסים (PCBs), שליטה בהלחמה היא לרוב שם נרדף לאיכות המוצר.תהליך ההלחמה, המורכב והתובעני, כרוך בחימום סגסוגת הלחמה מעבר לנקודת ההיתוך שלו ויישוםו בדיוק בין סיכות הרכיב האלקטרוני או המוליכים של ה- PCB לעקבות הנחושת של ה- PCB.תהליך זה דורש לא רק בקרת טמפרטורה מדויקת כדי למנוע נזק במעגל כתוצאה מחימום יתר, אלא גם איזון מדוקדק של זמן ההלחמה ונפח כדי להשיג חיבורים מכניים וחשמליים חזקים.

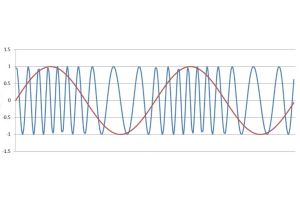

עם קירור, ההלחמה מתגבשת למה שמכונה מפרק הלחמה.מחברים אלה יכולים להרחיב את חיי השירות של הציוד ועליהם להיות בעלי חוזק מכני מספיק ומוליכות חשמלית לאורך זמן.מפרקים באיכות גבוהה מאופיינים במשטח חלק, היעדר בועות או סדקים, זווית הרטבה נאותה ומגע מתכת חזק עם רפידות ומובילים.הרכב ההלחמה, טכניקת הריתוך ותהליך הקירור הם חיוניים לשלמות המפרקים הללו.

שיקולים סביבתיים ודאגות בריאותיות דרבנו את המעבר לחומרים נטולי עופרת.בעוד שהלחמה מסורתית כוללת לעתים קרובות עופרת, המגמה בייצור אלקטרוניקה מודרנית נשענת יותר ויותר לעבר אלטרנטיבות נטולות עופרת.תחליפים אלה, בעיקר מבוססי פח ומוספים בכסף, נחושת או מתכות אחרות, משקפים את נקודות ההיתוך והמאפיינים של הלמים המסורתיים תוך התאמה עם סטנדרטים סביבתיים.

ההשלכות של טכניקות בחירת הלחמה והלחמה על האיכות הכוללת והאמינות של ייצור אלקטרוני הם עמוקים.כדרישות לביצועים, אמינות ודיילות סביבתית מסלמת בענף האלקטרוניקה, כך גם חידושים בטכנולוגיית הלחמה ובתהליכי ריתוך.

2. סוגי הלחמת לוח המעגלים והיישומים שלהם

בעולם הרב -גוני של ייצור האלקטרוניקה, קיימת מספר עצום של סוגי הלחמים, שכל אחד מהם מתהדר במערכת יישומים ומאפיינים ייחודיים משלה.גרעין ביניהם הוא משחת הלחמה והלחמה, הנמצאים בשימוש נרחב בסביבות והלחמה שונות.

חוט הלחמה, חוט סגסוגת דק, מנוצל בהרחבה בהלחמה ידנית.בדרך כלל תערובת של פח ועופרת, היא זמינה גם בגרסאות נטולות עופרת.הקוטר שלו משתנה, ומאפשר בחירה על בסיס גמישותו של אובייקט הריתוך.זה עובד במקביל לברזל הלחמה, מיומן בחיבור מדויק של רכיבים אלקטרוניים ל- PCB.המועדף במיוחד בייצור של אבות-טיפוס, תיקון או ייצור בקנה מידה קטן, ורבגוניותו מאירה על פני דרישות ריתוך מגוונות.

ואז, יש משחה הלחמה - מרקחת של חלקיקי הלחמה זעירים ושטף.זה עולה במרכז הבמה בטכנולוגיית Surface Mount (SMT), המותאם לייצור אוטומטי בקנה מידה גדול.ב- SMT, משחה זו מיושמת בקפדנות על אזורי PCB מדויקים באמצעות שבלונות או מכשירים.רכיבים אלקטרוניים ממוקמים בראש אזורים מצופים הדקה.לאחר מכן הלוח נכנס לתנור מחדש;מתרחש רצף חימום, וממיס את חלקיקי ההלחמה הזעירים כדי ליצור קשרים חשמליים חזקים.

ההרכב והאיכות של הדבק הלחמה הם בעלי חשיבות עליונה ב- SMT.משחת הלחמה אידיאלית צריכה להציג יכולת הדפסה מצוינת, נגיעה מספקת כדי להבטיח רכיבים, הרטבה מעולה להיווצרות מפרקים חזקה ועמידות חמצון חזקה כדי למנוע השפלה של המפרק.הניסוח שלו חייב לשקול גם את הרכיבה התרמית של תהליך ההלחמה ואת תאימותם לחומרים PCB ורכיב.

לפיכך, משחת הלחמה והלחמה עומדת כשני העמודים בסוגי הלחמים לייצור אלקטרוניקה.בחירה ביניהם תלויה לא רק ברמת האוטומציה והתפוקה של התהליך אלא גם על עלות, בקרת איכות ושיקולים סביבתיים.ככל שהדרישות לדיוק ואמינות בענף האלקטרוניקה עולות, כך גם הדחף לחדשנות ושיפור בטכנולוגיות הלחמה.

3. אפשרויות הלחמה של לוח מעגלים: הלחמת עופרת לעומת הלחמה ללא עופרת

ביישום מעשי של הלחמת מועצת המעגלים, ההחלטה בין הלחמה עופרת והלחמה ללא עופרת תלויה באיזון בין חוזק טכני לשיקולים סביבתיים.לכל סוג של הלחמה יש את המאפיינים הפיזיים, היישומים הספציפיים וההשפעות הסביבתיות שלו.

הלחמת עופרת, בדרך כלל תערובת של פח (SN) ועופרת (PB) בפרופורציות כמו סגסוגת SN63PB37 הנפוצה עם נקודת התכה של 183 מעלות צלזיוס, מציעה יתרונות מסוימים.נקודת ההיתוך הנמוכה יותר מאפשרת הלחמה בטמפרטורות מופחתות, למזער את הלחץ התרמי על לוחות מעגלים ורכיבים אלקטרוניים עדינים.הפחתה זו בלחץ התרמי מפחיתה את הסבירות לכיפוף גיליון והפרדת שכבה, ובכך מחזקת את האמינות הכללית של מכשירים אלקטרוניים.יתרה מזאת, תכונות ההרטבה המעולות של Lead Solder מניבות מפרקי הלחמה חלקים יותר, בהירים יותר, מפשטים משימות בדיקה ותיקון.

עם זאת, הנוף משתנה כאשר שוקל תקנות בינלאומיות כמו הנחיית ציוד חשמלי ואלקטרוני (WEEE) והגבלת הנחיית חומרים מסוכנים (ROHS).אלה צמצמו או אסור על שימוש בהובלה בתרחישים ספציפיים, תוך ציון רעילותו ואת הסיכונים הסביבתיים לטווח הארוך.כתוצאה מכך, התעשייה מסתובבת לעבר הלחמה נטולת עופרת.בעיקר הכולל פח (SN), נחושת (CU), כסף (AG), ניקל (NI) ואבץ (Zn), סגסוגות פח-נחושת כמו SN99.3CU0.7 נפוצות.בדרך כלל יש לוחות נטולי עופרת נקודות התכה גבוהות יותר, לרוב עולות על 217 מעלות צלזיוס, המחייבות טמפרטורות הלחמה מוגברות ועלולות להעלות את הלחץ התרמי על המעגלים.

הלחמה נטולת עופרת, בעוד שהיא בטוחה יותר לסביבה, עוקבת אחרי רטיבות בהשוואה למקבילה המבוססת על עופרת.פער זה יכול להשפיע על חלקות מפרקי הלחמה.כדי לשפר את הרטיבות וחמצון הלחימה, לרוב יש הסתמכות רבה יותר על שטף.אתגרים נוספים עם הלחמה נטולת עופרת כוללים את המורכבות של בדיקת ויזואלית של מפרקי הלחמה ודאגות ביחס לאמינות משותפת לטווח הארוך.

הבחירה בין הלחמה עופרת ללא עופרת אינה מונעת רק על ידי תהליך הריתוך או יישום המוצר אלא גם על פי תקנות סביבתיות ודרישות שוק.ככל שטכנולוגיית הלחמה נטולת עופרת מתפתחת, הביצועים שלה משתפרים בהתמדה.עם זאת, ביישומי אמינות גבוהה, Lead Lolder שומר על הרלוונטיות שלה.על ענף ייצור האלקטרוניקה להמשיך ולפתח את טכנולוגיות הריתוך שלה, לשאירה להתיישר עם סטנדרטים סביבתיים מחמירים מבלי לפגוע בביצועי המוצר והאמינות.

4. ניתוח השוואתי מעמיק של לוחות עופרת ונטולי עופרת

4.1 הלחמה ללא עופרת

נקודת התכה: בדרך כלל היא עולה על 217 מעלות צלזיוס, מרחפת 20 מעלות צלזיוס עד 40 מעלות צלזיוס מעל גרסת העופרת.כתוצאה מכך, הלחמה מחייבת טמפרטורות שיא גבוהות יותר מחדש, לרוב נע בין 245 מעלות צלזיוס ל 260 מעלות צלזיוס.טמפרטורות כאלה עשויות לעלות על גבולות הסיבולת התרמיים של רכיבים אלקטרוניים מסוימים, בעיקר ICS משולבים ואלמנטים מדויקים.זה מחייב מבחר קפדני של הלחמה נטולת עופרת, תוך התחשבות בהתנגדות התרמית של רכיבים.

תכונות הרטבה: אלה בדרך כלל נחותים מאלו של הלמים המובילים.עלולים להיווצר סוגיות כמו מפרקי הלחמה לא שלמים וגישור הלחמה, או אפילו היווצרות חור.מאבק זה כרוך בבקרת טמפרטורה מדויקת, משך זמן רב או יישום של שטפים ספציפיים.

התנגדות ואמינות של הזדקנות חום: בהגדרות בטמפרטורה גבוהה, הלחמה נטולת עופרת יכולה לעורר הזדקנות תרמית, חומרי עיוות כמו שרף ונייר נחושת בלוחות מעגלים.עם הזמן זה מסכן את היושרה הפיזית והחשמלית של הלוח, ומערער את האמינות.

דרישות ציוד: קייטרינג לדרישות החימום הגבוהות יותר של הלחמה נטולת עופרת, ציוד הלחמה חייב להבטיח דיוק מוגבר לבקרת טמפרטורה ויציבות תרמית.זה עשוי להכריח חברות להשקיע בציוד חדשני או לשדרג את הקיימים, ובכך לנפח עלויות ייצור.

עמידות לטווח הארוך ועמידות בפני קורוזיה: הלחמה נטולת עופרת מתנגדת להתנגד לחמצון וקורוזיה.זה מחזק את היציבות לטווח הארוך של מפרקי הלחמה, במיוחד בסביבות קשות.

עלות יעילות של תהליך הייצור: תקנות סביבתיות והתקדמות טכנולוגית בהלחמה נטולת עופרת מצמצמים בהדרגה את עלותו.

4.2 הלחמה מובילה

נקודת התכה: בדרך כלל בסביבות 183 מעלות צלזיוס.נקודת ההיתוך התחתונה מאפשרת טמפרטורות הלחמה מופחתות, ומפחיתה את הסיכון לפגיעה ברכיבים רגישים.

ביצועי הרטבה: ביצועי ההרטבה המעולים שלה מבטיחים מפרקי הלחמה אחידים יותר, שלמים, ובכך מפחיתים את ליקויי הריתוך.

השפעות סביבתיות ובריאותיות: המכיל עופרת, סכנה בריאותית וסביבתית ידועה, השימוש בו, במיוחד באלקטרוניקה צרכנית, מוגבל יותר ויותר על ידי הנחיות כמו ROHS (הגבלת הנחיית חומרים מסוכנים).חשיפה ממושכת עופרת יכולה להוביל לבעיות נוירולוגיות ובריאות אחרות.

יעילות עלות של תהליך הייצור: נקודת ההיתוך הנמוכה יותר ורטיבות הרטיבות המצוינת של הלחמה מובילה מציעים הטבות עלות ויישום.

הבחירה בין תלויים עם הלחמה עופרת ללא עופרת לא רק על המאפיינים הפיזיים והכימיים שלהם, אלא גם על צרכי יישומי מוצר, ניואנסים של תהליכי ייצור, אילוצי ויסות סביבתי ושיקולים בריאותיים וסביבתיים לטווח הארוך.ענף ייצור האלקטרוניקה עומד בפני האתגר של זיקוק מתמיד של תהליכי ריתוך וציוד, ומבטיח ביצועים ואמינות בתוך הידוק הסביבה.

5. בחירת הלחמה הכרוכה בבריאות האדם והסביבה

עם זאת, השימוש של הלחמה הובלה בעופרת רעילה מציג חששות בריאותיים וסביבתיים רציניים.המודעות הגוברת והוויסות של רעילותו של עופרת והצטברות ביולוגית הובילו למספר הולך וגדל של תקנות סביבתיות בינלאומיות, כמו הגבלת האיחוד האירופי של הנחיית חומרים מסוכנים (ROHS), הגבלת או איסור על הלמים המכילים עופרת, במיוחד באלקטרוניקה צרכנית.זה הניע את פיתוח טכנולוגיית הלחמה נטולת עופרת, שעדיין מבקשת שיפורים באזורי ביצועים מסוימים.

ההחלטה בין לחמים מובילים ונטולי עופרת כוללת שקילת יתרונות וחסרונות, בהתחשב בדרישות היישום של המוצר, מאפייני תהליך הייצור ותקנות סביבתיות.על ענף ייצור האלקטרוניקה לשפר בהתמדה את טכנולוגיית הלחמה נטולת עופרת, תוך איזון בין ביצועי מוצרים עם סטנדרטים סביבתיים מחמירים.בחירה זו של הלחמה תלויה לא רק בביצועים טכניים אלא גם על השפעות בריאותיות וסביבתיות.ככל שההבנה של ההשפעות השליליות של הלחמה המכילה עופרת גדלה, היצרנים בוחרים יותר ויותר להלחמה נטולת עופרת, תוך התאמה עם תקנות סביבתיות בינלאומיות הדוקות יותר ושיקולי בריאות.

לחמים נטולי עופרת, בדרך כלל עם תוכן פח גבוה יותר, מראים עמידות בפני קורוזיה טובה יותר, יתרון עבור PCB בסביבות לחות או מאכלות כמו אלקטרוניקה לרכב וציוד תקשורת חיצוני.עמידות גבוהה יותר לקורוזיה זו מאריכה את חיי המוצר, מפחיתה את עלויות התיקון ושומרת על אמינות חיבור חשמלי.עם זאת, בדרך כלל יש לחמים נטולי עופרת טווח נקודת התכה רחב יותר, בין 217 מעלות צלזיוס ל 227 מעלות צלזיוס, גבוה יותר מאשר הלחמים המסורתיים המכילים עופרת כמו SN63PB37.זה מחייב טמפרטורות הלחמה גבוהות יותר, ומסתכן נזק תרמי יותר ל- PCB ורכיבים רגישים, כמו עיוות לוח מעגלים, הפרדת שכבה והתרחבות תרמית של חוטי נחושת.המעבר להלחמה ללא עופרת, אפוא, דורש תכנון מחדש של תהליך ההלחמה, תוך שימוש בחומרים ורכיבים עמידים יותר בחום.

ההבדלים בהתנגדות לקורוזיה ונקודות התכה בין הלחמים המכילים עופרת לחומרים נטולי עופרת משפיעים באופן מכריע על התכנון, הייצור והביצועים לטווח הארוך של מוצרים אלקטרוניים.על היצרנים לקחת בחשבון את סביבת היישום, דרישות הביצועים, האפקטיביות וההשפעה הבריאותית/סביבתית בבחירת הלחמה.ככל שחומרים וטכנולוגיות חדשים מתפתחים, צפויות אפשרויות הלחמה ידידותיות יותר לסביבה וביצוע גבוה, העומדים בצרכים ההולכים וגדלים של תעשיית האלקטרוניקה הן לקיימות והן לביצועים גבוהים.

6. יישום מעשי: הלחמת עופרת לעומת הלחמה ללא עופרת

לוחות עופרת ונטולי עופרת כל אחד מאפיינים ייחודיים ומתקבלים באתגרים טכניים שונים ומגבלות יישומים.הפערים הללו משפיעים באופן עמוק על תכנון מוצרים, תהליכי ייצור ועל אמינותו של המוצר הסופי וידידותיות הסביבה.הלחמה מבוססת עופרת, הידועה בזכות ידידותיות המשתמש שלה ונקודת ההיתוך התחתונה, נותרה עיקרי בתרחישים רבים של ייצור אלקטרוניקה קונבנציונאלי.נקודת ההיתוך התחתונה שלה, שמדגימה על ידי סגסוגת SN63PB37 נמסה בטמפרטורה של 183 מעלות צלזיוס, מקלה על לחץ תרמי על לוחות מעגלים ורכיבים רגישים, ובכך מצמצמת את הסבירות לפגמים הנגרמים על ידי חום כמו הפרדת עיוות והפרדה בין-שכבתיים.יתר על כן, רטיבות הרטיבות העליונה של Lead Solder מבטיחה מפרקי הלחמה אחידים יותר, אפילו יותר זורמים וחזקים.

עם זאת, עם הזינוק בתודעה הסביבתית ואכיפת התקנות הבינלאומיות כמו הנחיית ROHS, ניצול הלחמה המכילה עופרת צמצם באופן מחריר.תקנות אלה שואפות למזער את השימוש בחומרים עופרת וחומרים מסוכנים אחרים, תוך שמירה על בריאות האדם והסביבה.כתוצאה מכך, הלחמה נטולת עופרת הפכה להכרח באזורים הדבקים בסטנדרטים אלה.למרות היתרונות הבטיחותיים הסביבתיים והבריאותיים הברורים, האתגרים הטכניים של הלחמה ללא עופרת אינם טריוויאליים.נקודת ההיתוך הגבוהה יותר בדרך כלל, לעיתים קרובות עולה על 217 מעלות צלזיוס, דורשת טמפרטורות הלחמה מוגברות, מה שעלול להחמיר לחץ תרמי על לוחות ורכיבים.הרטיבות הנחותה של הלחמה עופרת עשויה להוביל לאיכות משותפת של הלחמה לא עקבית ולהרכיב את המורכבות של תהליך ההלחמה.זה גם חשוף להיווצרות הפקדה, מה שעלול להשפיע על האמינות והאסתטיקה של מפרקי הלחמה.

המעבר להלחמה ללא עופרת, יצרנים רבים נאלצו לשפץ את נהלי ההלחמה שלהם, לוחות מעגלים מחדש ומרכיבים לטמפרטורות הלחמה גבוהות יותר, ולאמץ טכניקות הלחמה מתקדמות כדי לנטרל את סוגיות הרטבה והיווצרות מפרקים.אמנם מעבר זה מחייב השקעה נוספת בזמן ובעלויות, אך הוא מייצג מגמה בלתי נמנעת בתעשיית האלקטרוניקה העכשווית, המתעדפת שיקולי סביבה, בריאות ובטיחות.

הבחירה בין הלחמה עופרת ללא עופרת ביישומים מעשיים תלויה בגורמים שונים, כולל דרישות יישום מוצר, יכולות ייצור ושיקולי סביבה ובריאות.עם התקדמות טכנולוגית וחומרית מתמשכת, צפויה יעילותם של לוחות נטולי עופרת לשפר עוד יותר, תוך התאמה עם הדרישות ההולכות וגוברות של תעשיית האלקטרוניקה לאחריות איכותית וסביבתית.

7. ההשפעה של הלחמה עופרת וללא עופרת על סוגים שונים של הלחמה

בתהליך הייצור של לוח המעגלים המודפס (PCB), בחירת ההלחמה הנכונה ממלאת תפקיד מכריע בהבטחת איכות הלחמה ואת הפונקציונליות הכוללת של ה- PCB.גם הלדים עופרת ונטולי עופרת מעניקים השפעות מובחנות על פני יישומי הלחמה שונים, ומשפיעים לא רק על תהליך ההלחמה אלא גם על פריסת לוח המעגלים, בחירת הרכיבים וביצועי המוצר הסופי.

הלחמת גל, טכניקה נפוצה להרכבת רכיבים דרך חור, כוללת העברת PCB דרך גל של הלחמה מותכת.שיטה זו מנצלת פעולות נימים וכוח המשיכה לזרימת הלחמה ל vias וכריות.הלחמת עופרת, הידועה בזכות נקודת ההיתוך התחתונה שלה, מועילה בהלחמת גלים, בעיקר כאשר היא מפחיתת לחץ תרמי על ה- PCB.יתר על כן, תכונות ההרטבה המעולות שלו מקלות על היווצרות של מפרקי הלחמה חלקים ואחידים.עם זאת, התקנות הסביבתיות הצריכו יותר ויותר אימוץ של הלחמה ללא עופרת בהלחמת גלים.אלטרנטיבה זו, עם נקודת ההתכה הגבוהה יותר, דורשת בקרת טמפרטורה מדויקת יותר כדי למנוע נזק ל- PCB כתוצאה מחימום יתר.

הלחמה דרך חור, שיטה רחבה נוספת, מחברת בדרך כלל סיכות רכיבים ל- PCB.השימוש בהלחמה נטולת עופרת בטכניקה זו מהווה מערך אתגרים משלו, כולל הנדרש לטמפרטורות התכה גבוהות יותר והפחתת הרטיבות.סוגיות אלה יכולות להוביל להיווצרות מפרקים של הלחמה לא שלמה, ובכך להעלות את הסבירות למומים בהלחמה.בעת שימוש בהלחמה ללא עופרת, פרמטרים ריתוך כמו טמפרטורה, זמן ונפח הלחמה זקוקים לשליטה קפדנית כדי להבטיח איכות ואמינות המפרקים.

על יצרני PCB לשקול מספר גורמים להחלטה בין הלחמה עופרת או ללא עופרת.החלטה זו מקיפה שיקולים של מתווה לוח המעגל, הרגישות התרמית של רכיבים נבחרים וסביבת היישום של המוצר הסופי.לדוגמה, תכנון לוחות מעגלים צפופים או רגישים לחום עם הלחמה ללא עופרת עשוי לחייב תכנון רצפה מורכב יותר ואסטרטגיות ניהול תרמיות להפחתת הסיכונים של נזק תרמי מטמפרטורות הלחמה גבוהות יותר.

8. אמצעי בטיחות

במהלך עבודות ריתוך מורכבות, במיוחד בענף ייצור האלקטרוניקה, אנו מתמודדים עם אינספור סיכונים בריאותיים פוטנציאליים וסכנות בטיחותיות.לפיכך יש להציב מניעת בטיחות בחזית סדר העדיפויות שלנו.השגת תהליך ריתוך בטוח אינה הישג קטן.זה מחייב מגוון מקיף של אמצעי מניעה, כולל אך לא מוגבל להגנה אישית, ניהול קפדני של סביבת העבודה ותפיסה יסודית של החומרים והציוד המעורבים.

השלב הראשוני בפעולות ריתוך הוא הבחירה השיפוטית של ציוד מגן אישי מתאים (PPE).ציוד מגן אישי הוא יותר מאשר רק שלושת משקפי הבטיחות, כפפות עמידות בחום ונעליים סגורות.זה גם מקיף ביגוד מתמחה להגן מפני ניצוצות ריתוך, ובתרחישים המחייבים זאת, הנשמה מתאימה הופכת לכרוכה.הנשמות הן מכריעות, במיוחד כאשר תהליך ההלחמה כולל חומרים כמו הלחמה המכילה עופרת, הידועה לשמצה בגין פליטת אדים וגזים מזיקים.

במהלך פעולות ריתוך, במיוחד עם שימוש בציוד ריתוך ניכר, אטמי אוזניים או אוזניים צריכים להיות לבוש סטנדרטי למגן מפני נזק הנגרם על ידי רעש.ניהול הבטיחות של סביבת העבודה חיוני באותה מידה.בבסיסו מבטיח אוורור אופטימלי, המסייע בהפחתת שאיפת אדים וגזים רעילים.אזורי ריתוך צריכים להיות מצוידים במערכות אוורור ופליטה יעילות, המשלימות על ידי מטהרי אוויר.כדי להפחית את הסיכון לאש הנגרמת על ידי הצטברות חומרים דליקים, ראשית עלינו לשמור על אזור העבודה יבש ומסודר.

מבחינת השימוש בציוד, עלינו לעמוד בקפדנות על ידי נהלי הפעלה.זה כולל טיפול נכון במגהצים הלחמה, מקיף נהלי חימום, הפעלה וקירור.היציבות של חומר העבודה הריתוך במהלך הפעולות היא קריטית למניעת קשר לא מכוון עם מקור החום.לאחר הפעלה, להבטיח כי ברזל הלחמה וכלים אחרים מכובים בבטחה ומותר להתקרר מספיק הוא המפתח להימנעות מפגיעות בכוויות.

בכל פרויקט ריתוך עלינו להבין תחילה את החומרים והציוד ואת הסיכונים הפוטנציאליים שלהם.ידע זה חשוב במיוחד כאשר מתמודדים עם הלחמה המכילה עופרת, הקוראת אמצעי בטיחות נוספים.הבנת הרכב הלחמה היא בסיסית.כמו כן, בקיא בהפעלה בטוחה של ציוד ריתוך שונים ונהלי תגובת חירום הוא המפתח לבטיחות הריתוך.

אמצעי בטיחות בריתוך אינם רק כמה צעדים;הם יוצרים מערכת מורכבת ורב-שכבתיים.מערכת זו משתרעת על הגנה אישית, ניהול חרוץ של סביבת העבודה, הקפדה על פרוטוקולי תפעול ציוד וידע בטיחותי בחומרים עמוקים.על ידי יישום אמצעים יסודיים אלה, ניתן להפחית מאוד את הסיכונים הבריאותיים והסכנות הבטיחותיות בפעולות ריתוך.

9. מסקנה

ניתוח מפורט מגלה כי גם הלמים המובילים וגם נטולי העופרת ממלאים תפקידים משמעותיים בייצור אלקטרוני.הלחמה מובילה, המועדפת על תכונות ההרטבה המצוינות שלו ונקודת התכה נמוכה יותר, נותרה נפוצה ביישומים רבים.עם זאת, תקנות סביבתיות מגבילות יותר ויותר את השימוש בהן.לעומת זאת, הלחמה נטולת עופרת, למרות אתגרים טכניים ראשוניים כמו נקודת התכה גבוהה יותר וסוגיות רטיבות, מתפתחת ללא הרף.ההתקדמות הטכנולוגית משפרת את הביצועים שלה, מה שהופך אותה לפופולרית יותר ויותר בתעשיית האלקטרוניקה.

אמצעי בטיחות בריתוך הם מרכיב אינטגרלי בתהליך הייצור.הם מקיפים הבטחת הגנה אישית, שמירה על בטיחות בסביבת העבודה וטיפול בטוח בחומרים וציוד.הצמיחה של ענף ייצור האלקטרוניקה קשורה לא רק לביצועי המוצר ואמינותם.זה גם תלוי בהתאמה למגמות להגנת הסביבה.יישור זה מחייב התפתחות מתמדת ואופטימיזציה של טכנולוגיות ותהליכי ריתוך.התפתחות זו מיטיבה עם הצורך ההולך וגובר בהגנה על הסביבה ובריאות האדם.

במבט לעתיד, ככל שמתעוררים חומרים וטכנולוגיות חדשות, אנו צופים פיתוח אפשרויות הלחמה ידידותיות יותר לסביבה וביצוע גבוה יותר.התקדמות זו צפויה להניע את ענף האלקטרוניקה לעבר רמות גבוהות של ביצועים וקיימות.

עלינו

ALLELCO LIMITED

קרא עוד

חקירה מהירה

אנא שלח בירור, נגיב מייד.

→ קודם

בעידן בו הטכנולוגיה האלקטרונית מתגברת קדימה במהירות עוצרת נשימה, קבלים עומדים כמרכיבים בסיסיים בנוף דינאמי זה.כל סוג, מקרמיקה לפוליאסטר, קלקר לפוליפרופילן, מתהדר ב...

בתחום העיצוב האלקטרוני, התאמת פוטנציומטרים (הידועים גם בשם פוטנציומטרים גוזמים) ממלאת תפקיד חשוב.כסוג של נגדי מתכוונן, הפונקציה העיקרית שלהם היא לספק שליטה מדויקת ב...

→ הַבָּא

סוגים שונים של קבלים בטכנולוגיה אלקטרונית

ב- 2024/01/18

מדריך פוטנציומטרים גוזם: סידורי סיכות, עקרונות פעולה, שימושים ותצורות

ב- 2024/01/16

פוסטים פופולריים

-

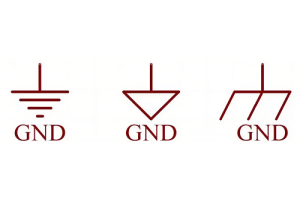

מה זה GND במעגל?

ב- 1970/01/1 3272

-

מדריך מחברים RJ-45: RJ-45 קודי צבע מחבר, תוכניות חיווט, יישומי R-J45, גיליון נתונים RJ-45

ב- 1970/01/1 2815

-

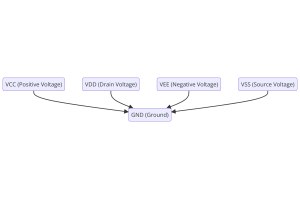

הבנת מתחי אספקת חשמל ב- Electronics VCC, VDD, VEE, VSS ו- GND

ב- 0400/11/20 2640

-

סוגי מחברי סיבים: SC לעומת LC ו- LC לעומת MTP

ב- 1970/01/1 2265

-

השוואה בין DB9 ל- RS232

ב- 1970/01/1 1882

-

מהי סוללת LR44?

חשמל, אותו כוח בכל מקום, מחלחל בשקט כל היבט בחיי היומיום שלנו, מגאדג'טים טריוויאליים ועד ציוד רפואי מסכן חיים, הוא ממלא תפקיד שקט.עם זאת, באמת לתפוס את האנרגיה הזו, במיוחד כיצד לאחסן ולהפוך אותה ביעילות, זו לא משימה קלה.זה ע...ב- 1970/01/1 1846

-

הבנת היסודות: התנגדות השראות, וציון

בריקוד המורכב של הנדסת חשמל, שלישיית אלמנטים בסיסיים עולה במרכז הבמה: השראות, התנגדות וקיבול.כל אחת מהן נושאת תכונות ייחודיות המכתיבות את המקצבים הדינמיים של מעגלים אלקטרוניים.כאן אנו יוצאים למסע לפענוח המורכבות של רכי...ב- 1970/01/1 1807

-

מה זה RF ולמה אנו משתמשים בזה?

טכנולוגיית תדר רדיו (RF) היא חלק מרכזי בתקשורת אלחוטית מודרנית, המאפשרת העברת נתונים למרחקים ארוכים ללא חיבורים פיזיים.מאמר זה מתעמק ביסודות ה- RF, ומסביר כיצד קרינה אלקטרומגנטית (EMR) מאפשרת תקשורת RF.נחקור את עקרונות ה- EMR, את...ב- 1970/01/1 1801

-

מדריך מקיף של CR2430 סוללה: מפרט, יישומים והשוואה לסוללות CR2032

מהי סוללת CR2430?היתרונות של סוללות CR2430נוֹרמָהיישומי סוללה CR2430CR2430 שווה ערךCR2430 לעומת CR2032גודל CR2430 סוללהמה לחפש בעת קניית CR2430 ושוויוןגיליון נתונים PDFשאלות נפוצות סוללות הן לבם של מכשירים אלקטרוניים קטנים.בין הסוגים הרבים הק...ב- 1970/01/1 1799

-

מדריך מקיף ל- HFE בטרנזיסטורים

טרנזיסטורים הם רכיבים מכריעים במכשירים אלקטרוניים מודרניים, המאפשרים הגברה ובקרה של אות.מאמר זה מתעמק בידע סביב HFE, כולל כיצד לבחור ערך HFE של טרנזיסטור, כיצד למצוא HFE ורווח של סוגים שונים של טרנזיסטורים.באמצעות חקירתנו ב- ...ב- 5600/11/20 1782